材 料 为 本 应 用 至 上

取消

清空记录

历史记录

清空记录

历史记录

浅析防腐蚀橡胶衬里在磷酸装置中的应用

磷酸装置常用热法、湿法这两生产工艺,考虑到经济、性能、质量等问题,经常会使用到橡胶衬里。防腐蚀橡胶衬里是为防止设备或构件金属本体的腐蚀、磨蚀,根据需要将橡胶板用粘接剂粘贴在设备的壁或者构件表面所形成的防护层。接下来让我们了解一下防腐蚀橡胶衬里在磷酸装置场景中应用需要考虑的要点。

1.1.磷酸生产系统中的腐蚀

磷酸生产系统中的腐蚀热法的生产方法有两种,热法和湿法。

热法磷酸是以元素磷为原料并经氧化、水化等反应而制得。产品浓度变化范围为75-115%磷酸。其中磷酸浓度在105%以上的称为过磷酸(即多磷酸)。一般商品磷酸浓度为75-85%.

湿法磷酸是用硫酸与磷矿反应生成硫酸钙和磷酸,再过滤除去难溶的硫酸钙和酸中其他固体 物质而得到滤酸(30-45%P2Og),然后将滤酸浓缩为商品浓磷酸(50-54%P2Og)。将 浓磷酸进一步浓缩脱水则可制的得湿法过磷酸(68-72%P2O)。

在磷酸生产工艺过程中,热法磷酸涉及高温而极大加剧了设备的腐蚀,湿法磷酸中的杂质会 加剧酸的腐蚀性和磨蚀性。因而,磷酸生产装置处于十分苛刻的腐蚀环境。

1.1热法磷酸生产系统

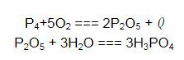

工艺流程以元素磷为原料生产磷酸的主要反应如下:

在燃烧塔中,黄磷经雾化后与空气混合燃烧生成P,Os,然后进入水化塔进行水化和吸收而 制得磷酸,废气送入洗涤器回收酸雾后排放入空气中。磷在燃烧时会产生高温,因此燃烧塔 外部须喷淋冷却水,吸收塔内喷入冷循环酸以求降温并减轻设备的腐蚀程度。

燃烧塔和水化塔可以和二为一一燃烧水化塔,使燃烧和水化两个反应在同一塔中分步进行。

主要腐蚀设备热法磷酸装置中的主要腐蚀设备有:燃烧塔、水化塔、燃烧水化塔、洗涤器、 板式换热器、风机和泵等。

1.2湿法磷酸生产系统

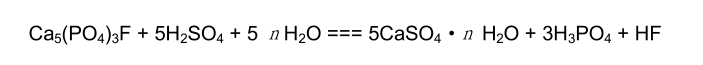

工艺流程用硫酸分解磷矿时,生成磷酸溶液和硫酸钙结晶,其主要化学反应如下:

根据硫酸钙的水合结晶形态,可将湿法磷酸生产系统区分为二水法和半水法流程。目前虽然 也有由这两种基本方法组合而成的其他方法,但仍以二水法流程使用很**。

磷矿粉、回流磷酸和硫酸在反应槽的一定部位加入。槽内反应温度为70-80。C,磷酸浓度 为26-32%P2Og,制得含二水硫酸钙的反应料浆,经过滤即可得到所系需浓度的产品酸。 半水法流程是将反应槽温度控制在90-96。C,磷酸浓度为26-32%P2Og,制得含半水石膏的料浆,过滤分离得到产品酸。

主要腐蚀设备湿法磷酸装置中的主要设备有反应槽(萃取槽)、过滤机和料浆泵。工作介 质中含有30-45%P2Os,2-4%SO2,1-2%F,0.0-0.05%CI,以及Fe3+、Al*和Mg2+ 等杂质。反应料浆中含有固体35-45%.

1.3湿法磷酸浓缩系统

二水法和半水法制得的磷酸浓度较低,虽然可以在某些磷酸盐肥料生产中使用,但是,对于 大多数用

途来说,采用蒸发除去部分水分进行浓缩处理而达到商品磷酸浓度(50-54%P2Og)才会 有合理的商品附加值。

工艺流程在浓缩装置中,借助循环泵将大量循环酸送到加热器内,用蒸汽间接加热后进入 闪蒸室,在真空下闪急蒸发,除去水分以得到所需浓度的磷酸。目前**采用的蒸汽间接加热、强制循环真空浓缩的工艺流程。

2.磷酸装置设备防腐材料概述

在磷酸及磷肥生产设备中所采用的衬里材料几乎都是防腐蚀橡胶衬里,只在个别部分(因为 有氢氟酸存在)需另加衬砖(通常是碳砖)。所采用的橡胶衬里必须承受设备里的多种负荷。 主要包含有:化学负荷、温度(包括渗透和/或扩散负荷)、以及机械负荷(磨损、真空等)。由 于各种负荷会在设备中不同的部位出现,因此,如选用品种单一的橡胶衬里就很难在所有的 部位都达到理想的防腐效果。很明显,我们需要根据不同部位的负荷参数选择不同的橡胶衬 里。通常采用的橡胶衬里有如下几种:

2.1天然硬橡胶衬里

根据硫化后分子间交联的程度,天然橡胶(NR)或聚异戊二烯橡胶(IR)可分为软橡胶和 硬橡胶。一般人们认为,硬橡胶衬里可适合于各种目的。它们的耐化学腐蚀性能和耐温性能 可满足各种要求,而软橡胶则具有抗磨损性能好的优越性。

2.2天然软橡胶衬里

基于天然橡胶(或聚异戊二烯)的软橡胶衬里有极好的抗磨损性能,而其抗化学腐蚀性能却经 常满足不了需要。

2.3丁基橡胶衬里

基于丁基橡胶(IR)、氯化丁基橡胶(CIIR)或溴化丁基橡胶(BIIR)的丁基橡胶衬里可 以被硫化成软橡胶,其硫化后的耐化学腐蚀和耐磨损性能和由天然橡胶制成的硬橡胶衬里相 当,其耐高温性能和抗磨损性能也很好,但其耐温性能略次于硬橡胶的衬里。此外,它们可 非常好地阻止如水、酸性气体和氧气等的渗透。除了硬橡胶衬里外,丁基橡胶衬里是用于磷酸装置的重要的防腐蚀材料。

2.4氯丁橡胶

氯丁橡胶(CR)也可被硫化成具有良好抗化学腐蚀性能的软橡胶,其耐油性能很好。在许 多情祝下氯丁橡胶在磷酸装置中的用途与丁基胶的相似,但其对卤化和氧化介质的防腐性能 不如丁基橡胶,其抗渗透能力也远低于丁基橡胶,因此它们对有些装置不适用。

3.防腐衬胶施工方法

3.1衬里的粘贴

为使橡胶衬里完好地粘贴在钢制的结构件上,需衬胶的部件和装置的结构和制造必须满足衬 胶施工的要求。需衬胶的表面(以及焊缝表面)在经过符合要求的打磨、喷砂、除锈(有时 还需脱脂)后,要反复地刷上合适的底涂料和粘结剂,然后再将被切割成所需尺寸的胶板粘 贴在部件的表面。

3.2橡胶板的硫化

以上所有提到的橡胶衬里材料必须经过硫化(即分子间交联)才能达到所需的防腐蚀性能。硫 化有下列几种可能方式:

3.2.1硫化罐硫化

粘贴好的橡胶板送入硫化罐内,并在逐渐升高的温度和压力下硫化,通常的范围为温度120-145C,压力为3-6巴,硫化罐内的热传递通过蒸汽或热空气而产生。在硫化罐内的 加热、保温和冷却步骤应严格按专为该种衬里材料而设计的工艺进行。

3.2.2高压蒸汽本体硫化

如果构件为压力容器并且不超过某一尺寸,则它们本身也可用作为硫化罐。在这种情况下胶 板被粘贴于基体上,然后在容器内充入高压蒸汽进行硫化。重要的是,容器应严格密封并且 所有开口处都要加法兰盲板。

3.2.3常压蒸汽硫化

若容器不能受压,则可通入常压蒸汽进行硫化,但所衬的胶板须配制成在低温下能进行硫化 的胶种。

3.2.4热水硫化

胶板被粘贴于基体上后,容器内要充水。应予注意的是,水面应比衬里高出约1米(特别对硬橡胶衬里),必要时应在容器上端焊接一道环柱。然后,在水里通入蒸气将水加 热。为减少水和硫化系统的相互作用,加热应在24小时内完成。对于硬橡胶,水温应升 至90-95C。对软橡胶,按照其材料组成,低温就足够了,而且水位也不用充得那么高。

3.2.4热水硫化

胶板被粘贴于基体上后,容器内要充水。应予注意的是,水面应比衬里高出约1米(特别对硬橡胶衬里),必要时应在容器上端焊接一道环柱。然后,在水里通入蒸气将水加 热。为减少水和硫化系统的相互作用,加热应在24小时内完成。对于硬橡胶,水温应升 至90-95°C。对软橡胶,按照其材料组成,低温就足够了,而且水位也不用充得那么高。

3.2.5冷硫化

橡胶衬里的冷硫化(自硫化)并不需要上述的能量输入,它们是软橡胶,根据其配比,它们的 分子能在常温(大约25°C以上)和常压下发生内部交联。

由于这些材料的硫化能在常温下发生,在生产时硫化过程实际上已经开始。因此特别在运输周期较长时,自硫化胶板必须装在冷藏箱内。在工地上这种胶板也不能储藏太长的时间。原则上,这种材料在工地也须在冷藏柜中储藏。

粘贴后的衬里材料仍需要(在约25C下)约8星期时间才能达到足够的硫化度,此后衬里 才能接触介质,若充入热空气或用热水或蒸汽加热,时间可被大幅度地缩短。

3.2.6预硫化

通过混炼胶配方的选择,可使生产出的衬里胶板在生产厂的硫化罐内部分或完全硫化,配以 合适的粘结剂即可在工地上进行施工,这种衬里材料实际上可被无限期地储存,即使在极端 的气候下也不需要特别的冷藏措施。并且由于它们已被预硫化,因此它们能很好地耐化学腐 蚀,这样,构件在衬胶后可马上投入使用。需注意的只是,粘结系统的固化需要一段较短的 时间,已粘贴在构件上的胶板在未达到一定的硫化程度时,不适于需在真空状态下的工艺操作。

上海富晨企业集团对防腐蚀橡胶衬里在磷酸装置的使用有着丰富的经验以及完善的解决方案,在真空设备、常压设备、真空管道、磷酸萃取槽等各个部位都有针对性的方案设计。无论是尺寸相对较小的真空洗涤设备、真空管道,还是尺寸较大的常压设备,又或者是腐蚀介质和温度条件更为苛刻的应用场景,上海富晨企业集团均会依据所设计的设备的规格和设计,选择适合的材料,综合性能、质量和价格等因素,为用户量身定制解决方案。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~